En tant que spécialistes de l’Amélioration Continue, nous ne pouvons que vous inviter à changer en permanence vos façons de faire pour générer du progrès. Le sujet des changements de séries, de lots, de campagnes, de productions quel que soit le vocabulaire propre à votre activité, n’échappe pas à cette invitation. Nous allons ici nous intéresser à ce sujet en particulier et parler de SMED.

C’est quoi le SMED ? Un acronyme anglais (encore un !) pour Single Minute Exchange of Die. Littéralement « Changement Minute de Matrice ». Cela nous vient du monde de l’emboutissage, un monde où de temps en temps il faut changer de gros outils sur de grosses presses et où cela peut prendre un temps conséquent. C’est Shigeo Shingo (Japon) qui, dans les années 1950 conceptualise cette approche.

« Changer plus vite pour pouvoir changer plus souvent »

On conçoit bien l’intérêt de travailler sur le sujet pour réduire ce temps de changement. En effet, le changement d’outil étant une phase durant laquelle la machine est arrêtée, il y a un intérêt flagrant à ce qu’il soit le plus court possible. Plus le temps d’arrêt de la machine sera court, plus son temps travaillé sera long et en conséquence plus sa productivité sera élevée. Attention toutefois à ne pas produire plus que le besoin ; piège de la Surproduction ! seul ce qui se vendra devra être produit ! Il y a en fait un autre intérêt à le faire...

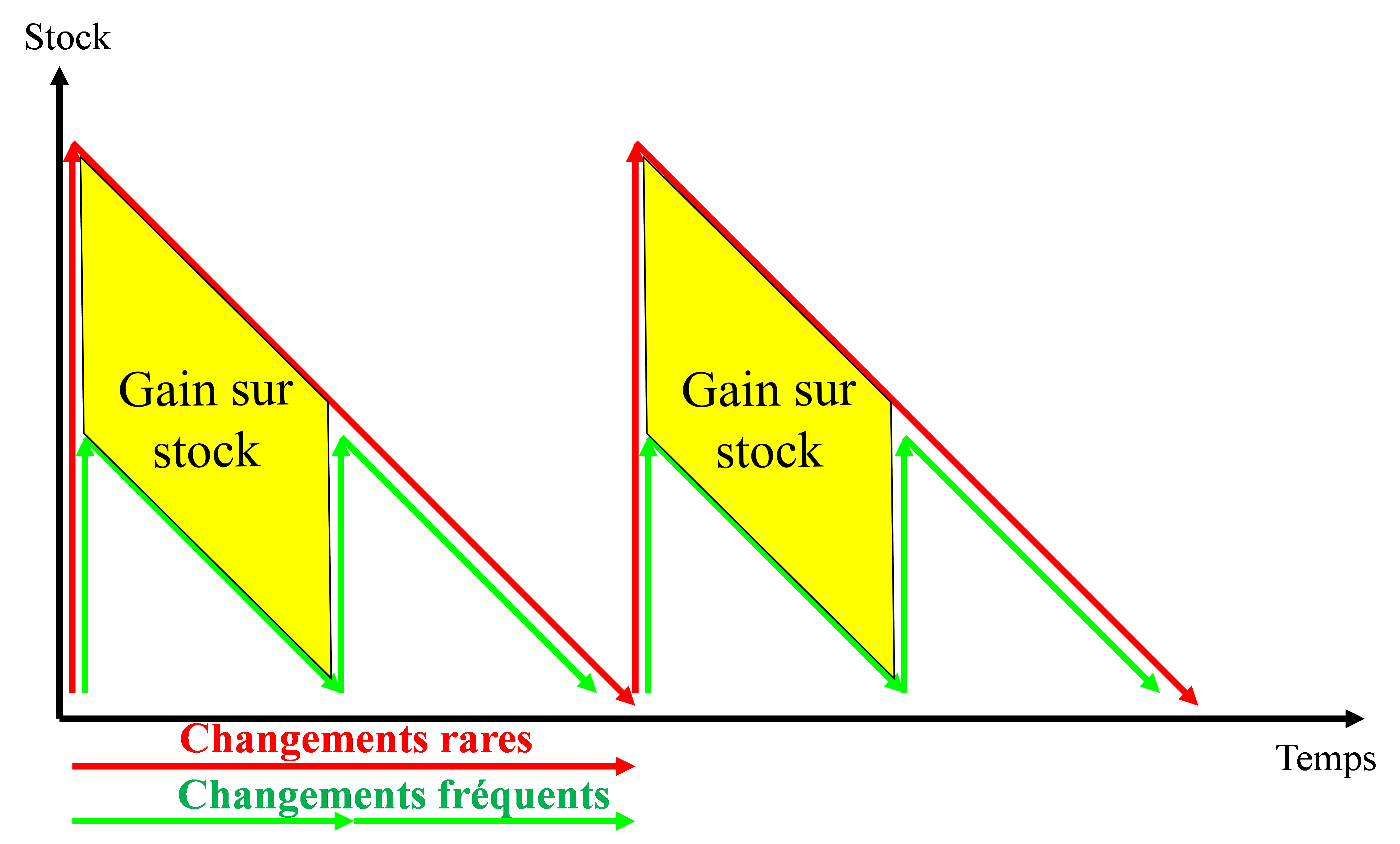

En faisant l’hypothèse qu’il n’y a pas besoin d’augmenter la production, la réduction du temps de changement d’outil va vous offrir le luxe de pouvoir changer plus souvent. En effet, si le changement est deux fois plus court par exemple, pour le même prix de perte de production, vous pouvez vous offrir le luxe de faire deux fois plus de changements en fabriquant à chaque fois des lots deux fois plus petits puisque deux fois plus fréquents. Prendre l’exemple d’un temps de changement deux fois plus court n’est pas innocent, notre expérience nous amène à mesurer qu’un chantier SMED sur un changement qui n’a jamais été travaillé de cette manière amène systématiquement un gain de l’ordre de 40 à 50 % c’est-à-dire une division par à peu près deux du temps nécessaire au changement.

« Le SMED : un allié intime du Juste-à-Temps »

Il serait légitime de se demander : « Pourquoi se forcer à fabriquer des lots deux fois plus petits ? ». C’est ici qu’apparait le lien avec le Juste-à-Temps. A chaque mise en production mon besoin en matière première (ou composants par extension à d’autres secteurs d’activité) est deux fois moindre, c’est-à-dire que je fonctionne avec un stock de matière première (ou composants) deux fois plus petit. Au même titre, puisque mon lot de produit fini est deux fois plus petit, mon stock correspondant sera deux fois plus petit.

Si on replace le SMED dans un contexte global d’Amélioration Continue dans l’entreprise, on arrive au raisonnement suivant : « Je fais une chasse permanente au Gaspillages (Non-Valeur Ajoutée) dans mon entreprise et j’ai conscience que la Surproduction est de nature à générer toutes les autres formes de Gaspillage (Stock, Transport, Mouvements, Non-Qualité, etc..). Je sais par ailleurs que le Juste-à-Temps est par définition l’arme pour lutter contre la Surproduction. Je vais donc favoriser le déploiement du Juste-à-Temps. Le SMED en ce qu’il favorise la mutation du stock en une amélioration du flux va devenir un incontournable au service du Juste-àTemps et donc au service du progrès global. »

« L’action de progrès au service du changement de paradigme »

Mais comment doit-on s’y prendre ? Le SMED est une méthodologie en cinq étapes consécutives que l’on va dérouler en mode chantier Kaizen. En utilisant la vidéo et avec les acteurs habituels du changement d’outil, on va analyser en détail toutes les opérations de ce changement, faire le distinguo entre ce qui doit être fait « machine à l’arrêt » et ce qui peut être fait « machine en marche » et se poser des questions triviales du type : Est-ce indispensable ? Le fait-on au bon moment ? Pourrait-on le faire autrement ? Etc…Outre les avantages développés précédemment et parce qu’il est conduit avec les opérateurs concernés, ce type de chantier va contribuer largement à l’évolution de l’état d’esprit dans les ateliers, le point de vue selon lequel on peut réaliser de gros progrès sans faire de gros investissements, juste en cherchant sincèrement et méthodiquement comment on peut faire mieux simplement.

Alors oui, changez...et vite, faites du SMED !

N’hésitez pas à vous abonner à notre page LinkedIn Pilotage & Compagnies et à consulter notre site https://pilotage.fr/blog/ pour retrouver l’ensemble des articles déjà publiés ainsi que nos actualités.